溶接管理技術者試験のおすすめ参考書・テキスト(独学勉強法/対策)

溶接管理技術者の概要

溶接管理技術者とは、溶接技術や知識、施工・管理能力を有することを証明する資格です。認定者の保有・常駐していることファ工場認定・官公庁における工事発注の際に必須要件となっています。建築現場や科学プラント、重機械など様々な産業分野で求められている資格です。資格は1級、2級、特別級があり、最終学歴や取得している資格によって受験条件である実務経験年数が異なります。試験科目は1、2級が筆記、特別級が筆記と口述になっています。

最新の溶接管理技術者テキストを確認する

Amazon Rakuten

溶接管理技術者試験の公式テキストは?

研修会で配布されるテキストからの出題が多いです。溶接管理技術者研修会は全国各地で開催しています。

溶接管理技術者のおすすめテキスト

目次 – 2級筆記試験問題と解答例―2019年度版実題集(2014年秋~2018年春実施分)JIS Z 3410(ISO 14731)/WES 8103

まえがき

WES 8103による溶接技術者資格認定制度が開始して今年で40年になります。平成13年にISO 3834およびISO 14731がJIS 化(JIS Z 3400およびJIS Z 3410の制定)されたのに伴い、名称も溶接技術者から「溶接管理技術者」に変わりました。

いまやこのJIS Z 3410 (ISO 14731) /WES8103資格は建築鉄骨、橋梁、圧力容器、造船、海洋構造物、重機械、化学プラント、発電設備等エネルギー施設などあらゆる産業分野における溶接関係者必須のものとなっています。最近では工場認証あるいは官公庁における工事発注の際の要求事項として、 WES 8103 認証者の保有や常駐が要請されるケースも増えてきており、まさに社会に完全に定着した溶接資格といえるでしょう。

毎年春と秋の年2回、 JIS Z 3410 (ISO 14731)/WES8103に基づく「溶接管理技術者評価試験」が行われていますが、日本溶接協会の機関誌「溶接技術」では、この評価試験が行われるつど、実際に出題された筆記試験問題と解答例を速報の形で掲載していますが、本書は【2級】試験問題をとりまとめ全一冊にしたものです。

過去に出題された問題を知り、その対策を練ることは合格へのより近道となります。本書は実題集ということで、受験者にとっては評価試験の傾向を知る絶好の手引き書となっています。

この実題集によって一人でも多くの合格者が誕生し、全国各地で溶接管理技術者資格をもつ方々が活躍することを願ってやみません。

平成30年12月

産報出版

目次

2級試験問題

平成30年6月3日出題 実題問題

解答例

平成29年11月12日出題 実題問題

解答例

平成29年6月4日出題 実題問題

解答例

平成28年11月6日出題 実題問題

解答例

平成28年6月5日出題 実題問題

解答例

平成27年11月1日出題 実題問題

解答例

平成27年6月7日出題 実題問題

解答例

平成 26年11月2日出題 実題問題

解答例

平成30年6月3日出題

2級試験問題

次の設問【1】~【5】は、溶接の特徴・用語について述べている。正しいものを1つ選び、マークシートの解答欄の該当箇所にマークせよ。

【1】 ボルトによる機械的接合法と比較して、アーク溶接による接合法の長所はどれか。

a 工作に伴う変形や残留応力の発生が少ない。

b 工作に伴う材料の材質変化が生じにくい。

c 継手効率が高く、水密性・気密性に優れている。

d 継手の健全性が目視のみで判定できる。

【2】 ガスシールドアーク溶接に分類されるのはどれか。

a 被覆アーク溶接

b サブマージアーク溶接

c ミグ溶接

d ガス溶接

【3】 非溶極式アーク溶接に分類されるのはどれか。

a ミグ溶接

b プラズマアーク溶接

c エレクトロガスアーク溶接

d サブマージアーク溶接

【4】光エネルギーを加熱に利用した接合方法はどれか。

a 電子ビーム溶接

b 拡散接合

c レーザ溶接

d 誘導加熱ろう付

【5】 アルミニウム合金の溶接に用いられる非溶極式溶接法はどれか。

a マグ溶接

b ミグ溶接

c ティグ溶接

d エレクトロガスアーク溶接

次の設問【6】~【10】は、溶接アークの性質について述べている。正しいものを 1つ選び、 マークシートの解答欄の該当箇所にマークせよ。

【6】 アーク電圧を構成する組合せはどれか。

a アーク柱電圧、アーク長、アーク電流

b アーク柱電圧、陽極降下電圧、陰極降下電圧

c アーク長、陽極降下電圧、陰極降下電圧

d ケーブル降下電圧、陽極降下電圧、陰極降下電圧

【7】 溶接電流が一定の場合、アーク電圧とアーク長の関係はどれか。

a ほぼ比例する

b ほぼ反比例する

c アーク長が変化してもアーク電圧は変化しない

d 無関係に変化する

【8】 アークの電極軸延長方向に発生しようとする性質は何と呼ばれているか。

a アークの硬直性

b アークの直進性

c アークの慣性

d アークの磁気吹き

【9】 アーク柱の中心部で生じる軸方向の圧力差によって発生する流れはどれか。

a 磁気吹き

b 電磁対流

c プラズマ気流

d アーク流

【10】 アークの磁気吹きに最も大きく関係するのはどれか。

a アーク電圧

b 溶接電流

c 溶接速度

d 溶接入熱

次の設問【11】~【15】は、ソリッドワイヤを用いるガスシールドアーク溶接の溶滴移行形態について述べている。正しいものを1つ選び、マークシートの解答欄の該当箇所にマークせよ。

【11】 シールドガスに混合ガス (80%アルゴン+ 20%炭酸ガス)を用いるマグ溶接の小電流、低電圧域での溶滴移行形態はどれか。

a スプレー移行

b グロビュール移行

c 短絡移行

d 爆発移行

【12】 シールドガスに混合ガス(80% アルゴン + 20%炭酸ガス)を用いるマグ溶接の大電流、高電圧域での溶滴移行形態はどれか。

a スプレー移行

b グロビュール移行

c 短絡移行

d 爆発移行

【13】 シールドガスに100%炭酸ガスを用いるマグ溶接の大電流、高電圧域での溶滴移行形態はどれか。

a スプレー移行

b グロビュール移行

c 短絡移行

d 爆発移行

【14】 溶滴がグロビュール移行からスプレー移行に変わる電流値を何というか。

a 短絡電流

b平均電流

c 定格電流

d 臨界電流

【15】 パルスマグ溶接の溶滴移行形態はどれか。

a スプレー移行

bグロビュール移行

c 壁面移行

d 爆発移行

次の設問【16】~【20】は、ティグ溶接について述べている。正しいものを1つ選び、 マークシートの解答欄の該当箇所にマークせよ。

【16】電極に用いる材料はどれか。

a銅

b ハフニウム

c タングステン

d アルミニウム

【17】 ティグ溶接に用いる標準的なシールドガスはどれか。

a 酸素

b 炭酸ガス

c アルゴン

d アルゴンと酸素の混合ガス

【18】 ティグ溶接の短所はどれか。

a 溶着速度が遅い

b 溶接金属の清浄度が低い

c スパッタ発生が多い

d 溶着量と入熱を独立に制御できない

【19】母材に対する入熱制御効果があるのはどれか。

a 高周波パルスティグ溶接

b 中周波パルスティグ溶接

c 低周波パルスティグ溶接

d 電磁波パルスティグ溶接

【20】 ティグアークの最高温度はどの程度か。

a 1,000℃

b 2,000℃

c 5,000℃

d 10,000℃以上

次の設問【21】~【25】 は、切断法について述べている。正しいものを1つ選び、 マークシートの解答欄の該当箇所にマークせよ。

【21】 極厚鋼板(板厚100mm程度)の切断に最も適したものはどれか。

a ガス切断

b プラズマ切断

cレーザ切断

d ウォータジェット切断

【22】 薄板の高速・精密切断に最も適したものはどれか。

a ガス切断

b プラズマ切断

c レーザ切断

d ウォータジェット切断

【23】軟鋼のガス切断で、主として利用されるエネルギーはどれか。

a 電気的エネルギー

b 化学的エネルギー

c 力学的エネルギー

d 光学的エネルギー

【24】 ステンレス鋼のプラズマ切断で、主として利用されるエネルギーはどれか。

a 電気的エネルギー

b 化学的エネルギー

c 力学的エネルギー

d 光学的エネルギー

【25】セラミックスのウォータジェット切断で、主として利用されるエネルギーはどれか。

a 電気的エネルギー

b 化学的エネルギー

c 力学的エネルギー

d 光学的エネルギー

次の設問【26】~【30】は、溶接ロボットおよび溶接用センサについて述べている。正しいものを1つ選び、 マークシートの解答欄の該当箇所にマークせよ。

【26】最も多く用いられているアーク溶接ロボットの動作機構はどれか。

a 円筒座標形

b 極座標形

c 多関節形

d パラレルリンク形

【27】 ロボットを動かすことなく、コンピュータ上で動作を教えることを何というか。

a インラインティーチング

b オンラインティーチングー

c オフラインティーチング

d コンピュータティーチング

【28】 アーク溶接ロボットに用いられるワイヤタッチセンサの機能はどれか。

a 溶接速度を制御する

b 溶接電流を一定にする

cアーク長を一定にする

d 部材位置を検出する

【29】 アーク溶接ロボットに用いられるアークセンサの機能はどれか。

a 溶接開始位置を認識する

b 溶接線を追随する

c ビード幅を一定にする

d 電撃を防止する

【30】 アークセンサで利用しているものはどれか。

a 溶接速度

b ワイヤ送給速度

c 溶接電流

d 短絡回数

次の設問【31】~【35】は、材質と溶接電源の特性および極性の一般的な組み合わせについて述べている。正しいものを1つ選び、マークシートの解答欄の該当箇所にマークせよ。

【31】炭素鋼を被覆アーク溶接する場合の、溶接電源の特性と極性の組合せはどれか。

a 定電圧特性と直流・電極プラス (+)

b 定電圧特性と直流・電極マイナス(-)

c 上昇特性と交流

d 垂下特性と交流

【32】炭素鋼をマグ溶接する場合に多用される、 溶接電源の特性と極性の組合せはどれか。

a 定電圧特性と直流・電極プラス (+)

b 定電圧特性と直流・電極マイナス(-)

c 上昇特性と交流

d 垂下特性と交流

【33】ステンレス鋼をティグ溶接する場合の、溶接電源の特性と極性の組合せはどれか。

a 定電圧特性と直流・電極プラス(+)

b 定電圧特性と直流・電極マイナス(-)

c 定電流特性と直流・電極プラス(+)

d 定電流特性と直流・電極マイナス(-)

【34】 ステンレス鋼をマグ溶接する場合の、溶接電源の特性と極性の組合せはどれか。

a 定電圧特性と直流・電極プラス (+)

b 定電圧特性と直流・電極マイナス(-)

c 垂下特性と交流

d 定電流特性と直流・電極マイナス(-)

【35】 アルミニウム合金をティグ溶接する場合の、溶接電源の特性と極性の組合せはどれか。

a 定電流特性と直流・電極プラス(+)

b 定電流特性と直流・電極マイナス(-)

c 垂下特性と交流

d 定電圧特性と直流・電極プラス (+)

次の設問【36】~【40】は溶接機器の使用率について述べている。正しいものを1 の選び、 マークシートの解答欄の該当箇所にマークせよ。

【36】 JIS C 9300-1 で定義されている定格使用率はどれか。

a 定格出力電流を通電した時間の1分間に対する比の百分率

b 定格出力電流を通電した時間の10分間に対する比の百分率

c定格出力電流を通電した時間の30分間に対する比の百分率

d 定格出力電流を通電した時間の1時間に対する比の百分率

【37】 許容使用率の正しい式はどれか。

a (定格入力電流/使用溶接電流)× 定格使用率

b (定格入力電流/使用溶接電流)×定格使用率

c (定格出力電流/使用溶接電流) × 定格使用率

d (定格出力電流/使用溶接電流)×定格使用率

【38】 定格出力電流300A、定格使用率40%の溶接機で、溶接電流 200Aの溶接を行う場合の許容使用率はどれか。

a 20%

b 40%

c 60%

d 90%

【39】 定格出力電流300 A、 定格使用率40%のアーク溶接機を用いて連続溶接を行う場合、使用できる最大溶接電流はどれか。(必要であれば、 0.4 = 0.6 として計算せよ)

a 120A

b 180A

c200A

d300A

【40】 定格出力電流400A、定格使用率100%のインバータ制御アーク溶接機についての正しい記述はどれか。

a 使用率が50%以下であれば、400A以上の溶接電流でも問題なく使用できる

b 短時間であれば、400 A以上の溶接電流でも溶接機損傷の恐れは全くない

c どのような溶接電流値でも、10分以上の溶接には適用できない

d 溶接電流が400 A 以下であれば、10分を超える溶接にも適用できる。

次の設問 【41】~【45】は炭素鋼について述べている。正しいものを1つ選び、 マークシートの解答欄の該当箇所にマークせよ。

【41】 低炭素鋼の炭素含有量の範囲はどれか。

a 0.7~1.2%

b0.5~0.7%

c0.3~0.5%

d002~0.3%

【42】 炭素含有量0.2%の鋼を1000°Cに加熱・保持したときに現れる組織は何か。

a フェライト

b パーライト

c オーステナイト

d マルテンサイト

【43】炭素含有量0.2%の鋼を1000°Cから徐冷したときに室温で観察される組織は何か。

a フェライトとパーライト

b オーステナイトとセメンタイト

c オーステナイトとフェライト

d マルテンサイトとオーステナイト

【44】炭素含有量0.2%の鋼を1000°Cから水冷したときに室温で観察される組織は何というか。

a フェライト

bパーライト

cオーステナイト

d マルテンサイト

【45】 炭素鋼におけるパーライト組織はどれか。

a フェライトとセメンタイトの混合組織

b オーステナイトとフェライトの混合組織

c オーステナイトとセメンタイトの混合組織

d マルテンサイトとフェライトの混合組織

次の設問【461~1501は鋼の熱処理について述べている。正しいものを1つ選 び、マークシートの解答欄の該当箇所にマークせよ。

【46】焼ならしとは、どのような熱処理か。

a 硬さや強度を増すため、オーステナイト温度域から急冷する処理

b 軟化などを目的に、 オーステナイト温度域から炉中で徐冷する処理

c 組織を微細化するために、オーステナイト温度域から空冷する処理

d 600°C程度の温度に再加熱した後、空冷する処理

【47】焼なまし(焼鈍)とは、どのような熱処理か。

a 硬さや強度を増すため、オーステナイト温度域から急冷する処理

b軟化などを目的に、オーステナイト温度域から炉中で徐冷する処理

c 組織を微細化するために、オーステナイト温度域から空冷する処理

d 600°C程度の温度に再加熱した後、空冷する処理

【48】 焼戻しとは、どのような処理か。

a 硬さや強度を増すため、オーステナイト温度域から急冷する処理

b 軟化などを目的に、 オーステナイト温度域から炉中で徐冷する処理

c 組織を微細化するために、オーステナイト温度域から空冷する処理

d 600°C程度の温度に再加熱した後、空冷する処理

【49】 焼入れとは、どのような熱処理か。

a 硬さや強度を増すため、オーステナイト温度域から急冷する処理

b 軟化などを目的に、オーステナイト温度域から炉中で徐冷する処理

c 組織を微細化するために、オーステナイト温度域から空冷する処理

d 600℃程度の温度に再加熱した後、空冷する処理

【50】 加工熱処理(熱加工制御法)とは、どのような処理か。

a 炭化物などの析出物や時効硬化相を固溶させ、急冷する処理

b ステンレス鋼などで炭素を安定化する目的で行われる処理

c 圧延温度や圧下量を適正に制御する圧延を行い、加速冷却する処理

d 焼入れ後に、さらに-40°C以下に冷却し、 マルテンサイトにする処理

次の設問【51】~【55】は鋼材規格について述べている。正しいものを1つ選び、 マークシートの解答欄の該当箇所にマークせよ。

【51】一般構造用圧延鋼材 SS400などで、記号のあとに続く数字が表すものはどれか。

a 疲れ強さ

b降伏点または耐力

c 引張強さ

d 硬さ

【52】 一般構造用圧延鋼材 SS400の化学成分の規定として、正しいものはどれか。

a 炭素要領(C)の範囲が規定されている

b 溶接割れ感受性組成(Pau)の上限値が規定されている

c PおよびS量の上限値が規定されている

d 化学成分についての規定はない。

【53】板厚方向の最小絞り値が規定されている鋼材はどれか。

a SS400

b SM400B

c SM400C

d SN400C

【54] 建築構造用圧延鋼材 SN400Cは降伏比をどのように規定しているか。

a 0.6以下

b 0.6以上

c 0.8以下

d 0.8以上

【55】SS材およびSM材には規定がなく、SN材BおよびC種に規定されているのはどれか。

a 引張強さ

b 伸び

c 降伏点または耐力

d 炭素当量

次の設問【56】~【60】は各種鋼材について述べている。正しいものを1つ選び、 マークシートの解答欄の該当箇所にマークせよ。

【56】 TMCP鋼の製造法はどれか。

a 調質処理

b 熱間圧延

目次 – 特別級・1級筆記試験問題と解答例―2019年度版実題集(2014年秋~2018年春実施分)JIS Z 3410(ISO 14731)/WES 8103

まえがき

WES 8103 による溶接技術者資格認定制度が開始して今年で40年になります。平成13年に ISO 3834 および ISO 14731 が JIS 化(JIS Z 3400 および JIS Z 3410 の制定)されたのに伴い、名称も溶接技術者から「溶接管理技術者」 に変わりました。

いまやこの JIS Z 3410 (ISO 14731) /WES8103資格は建築鉄骨、橋梁、は力容器、造船、海洋構造物、重機械、化学プラント、発電設備等エネルギー施設など、あらゆる産業分野における溶接関係者必須のものとなっています。

最近では工場認証あるいは官公庁における工事発注の際の要求事項として、 WES 8103 認証者の保有や常駐が要請されるケースも増えてきており、まさに社会に完全に定着した溶接資格といえるでしょう。

毎年春と秋の年2回、 JIS Z 3410 (ISO 14731)/WES8103に基づく「溶接管理技術者評価試験」が行われていますが、日本溶接協会の機関誌「溶接技術」では、この評価試験が行われるつど、実際に出題された筆記試験問題と解答例を速報の形で掲載していますが、本書は【特別級・1級】試験をとりまとめ全一冊にしたものです。

【特別級・1級】試験問題は2級の試験とは異なって、記述式問題が中心となっており、過去に出題された問題を知り、その対策を練ることは合格へのより近道となります。本書は実題集ということで、受験者にとっては評価試験の傾向を知る絶好の手引き書となっています。

この実題集によって一人でも多くの合格者が誕生し、全国各地で溶接管理技術者資格をもつ方々が活躍することを願ってやみません。

平成30年12月

産報出版

目次

第1部 1級試験問題編

平成30年6月3日出題 実題問題

解答例

平成29年11月12日出題 実題問題

解答例

平成29年6月4日出題 実題問題

解答例

平成28年11月6日出題 実題問題

解答例

平成28年6月5日出題 実題問題

解答例

平成27年11月1日出題 実題問題

解答例

平成27年6月7日出題) 実題問題

解答例

平成26年11月2日出題 実題問題

解答例

第2部 特別級試験問題編

平成30年6月3日出題 実題問題

解答例

平成29年11月12日出題 実題問題

解答例

平成29年6月4日出題 実題問題

解答例

平成28年11月6日出題 実題問題

解答例

平成28年6月5日出題 実題問題

解答例

平成27年11月1日出題 実題問題

解答例

平成27年6月7日出題 実題問題

解答例

平成26年11月2日出題 実題問題

解答例

平成30年6月3日出題

1級試験問題

問題1. 次の文章は溶接アークについて述べたものである。問題中の( )の内に適切な言葉を入れよ。

(1) アーク電圧は、陽極前面部での陽極降下電工圧と、陰極前面部での陰極降下電圧及び中間のアーク柱部分での1( )からなっている。

(2) アークへの供給電力は、アーク電圧と2( )の積で与えられるが、この発生熱の一部は大気中などへ逃げるので、母材に与えられる熱量はこの逃散分だけ少なくなる。このアークの発生熱量(供給電力)に対する母材の吸収熱量の比率をアークの3( )という。

(3) アーク柱には溶接電流によって生じた電磁力が作用し、アーク中心部の圧力は外周部よりも高くなる。この効果を電磁的な4( )効果という。

(4) アーク溶接では、電極から母材へ向かう気流が形成される。これを、5( )気流という。

(5) 鋼製のブロックが溶接線近くにあると、 アークはブロックに吸い寄せられて振れる。この現象をアークの6( )という。

(6) アーク溶接においてワイヤ端から溶融池以外の部分に飛散する粒子、及び溶融池から噴出し母材表面に付着する粒子を7( )という。

(7) アルゴンなどの不活性ガス中で母材を陰極としてアークを発生させた場合、陰極点の作用によって母材表面の酸化被膜が除去される。この現象を陰極点の8( )作用という。

(8) 交流アークでは電源周波の半サイクルごとに電流の方向が変わり、電流がゼロになった瞬間にはアークはいったん9( )し、次の半サイクルに移行するとき高いアーク電圧が必要となる。このピーク電圧を10( )電圧という。

問題2. アーク溶接用直流電源に用いるインバータ制御の長所をサイリスタ制御と比べて2つあげ、その理由を説明せよ。

長所1:

その理由:

長所2:

その理由:

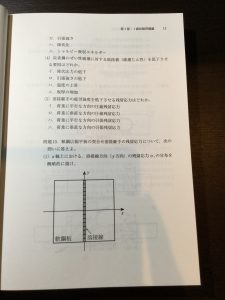

問題3. 次の図(a)に垂下特性の電源外部特性曲線を、図(b)に定電圧特性の電源外部特性曲線をそれぞれ描け。また、各外部特性の電源を用いる代表的な溶接法の名称を2つずつ記せ。

垂下特性の電源を用いる溶接法1:

垂下特性の電源を用いる溶接法2:

定電圧特性の電源を用いる溶接法1:

定電圧特性の電源を用いる溶接法2:

問題4. 次の文章は各種切断法について述べたものである。文章中の( )内の言葉のうち、正しいものを1つ選び、その記号に○印をつけよ。

(1) ガス切断は、鋼板の一部を予熱炎で加熱し、発火温度に達したとき、高圧の(イ.アセチレン、 ロ.水素、 ハ.アルゴン、 ニ.酸素)を吹き付けて切断する方法である。

(2) プラズマ切断は、拘束ノズルで細く絞ったアークを利用する切断方法で、通常(イ.直流定電圧、 ロ.直流定電流又は直流垂下、 ハ.交流定電圧、 ニ.交流定電流又は交流垂下)特性の電源を利用する。

(3) 鋼板のレーザ切断では、切断速度を向上させる観点からアシストガスとして(イ.アルゴン、 ロ.水素、 ハ.酸素、 ニ.窒素)が主に用いられる。

(4) 板厚35mm程度以上の厚板ステンレス鋼の切断に推奨される切断法は(イ.ガス切断、 ロプラズマ切断、 ハ.レーザ切断、 ニ.ウォータジェット切断)である。

(5) セラミックスの切断に対しては、(イ.ガス切断、 ロ、プラズマ切断、 ハ.レーザ切断、 ニ.ウォータジェット切断)が適している。

問題5. 次の各問いにおいて、正しいと思われる選択肢の記号に○印をつけよ。ただし、正答の選択肢は1つだけとは限らない。

(1) 一般構造用圧延鋼材 SS400 で化学成分が規定されている元素はどれか。

(イ.C、 ロ.Mn、 ハ.P、 ニ.S)

(2) 低炭素鋼の完全焼きなまし状態での組織はどれか。

(イ.マルテンサイトロ、 ロ.フェライトとパーライト、 ハ.オーステナイトとパーライト、 ニ.オーステナイトとフェライト)

(3) 800~500℃の冷却速度が速くなるのはどれか。

(イ.板厚の増加、 ロ.予熱の実施、 ハ.入熱の増大、 ニ.バス間温度の増加)

(4) サブマージアーク溶接用ボンドフラックスの特徴はどれか(溶融フラックスと比べて)。

(イ.合金元素の添加が容易、 ロ.耐吸湿性が優れている、 ハ.大入熱溶接に広く用いられる、 ニ、高速溶接性に優れる)

(5) 780N/mm2級高張力鋼の溶接に関し、正しいのはどれか。

(イ.溶接棒の乾燥不要、 ロ.低入熱で溶接した場合は、熱影響部が硬化しやすい、 ハ.過大な入熱で溶接しても、じん性が劣化しない、 ニ.予熱不要)

問題 6. 低炭素鋼溶接熱影響部に関する次の問いに答えよ。

(1) 最もぜい化している領域は何と呼ばれるか。

(2) その部分がぜい化する理由を記せ。

(3) 900~1100℃程度に加熱された領域は何と呼ばれるか。また、何故そのような組織となるか説明せよ。

領域の名称:

説明:

問題7. 鋼の溶接材料に関する次の問いに答えよ。

(1) 低水素系被覆アーク溶接棒はどのような用途に用いるか。

(2) 低水素系被覆アーク溶接棒の使用前の乾燥温度、乾燥時間を記せ。

乾燥温度:

乾燥時間:

(3) ソリッドワイヤを用いるマグ溶接では、ブローホール抑制のため、溶融金属を大気から保護するとともに、脱酸元素を添加する必要がある。どのように大気から保護しているか。また、添加している脱酸元素を2つあげよ。

大気からの保護:

脱酸元素2種類:

問題8. オーステナイト系ステンレス鋼の凝固割れ(高音割れ)に関する次の問いに答えよ。

(1) 代表的な凝固割れの名称をあげよ。

(2)凝固割れを助長する主な元素を2つあげよ。

(3) 凝固割れの発生メカニズムを説明せよ。

(4) オーステナイト組織中に数%のδフィライトを含ませるように溶接材料を選定すると、割れを軽減又は防止できる。その理由を述べよ。

問題9. 次の文章は、材料力学・材料強度の基礎について述べている。各問いにおいて正しいものを1つ選び、その記号に○印をつけよ。

(1) 矩形断面の梁(高さh)が曲げモーメントを受けるとき、曲げ応力(絶対値)が最大となるのはどの位置か。

イ.梁の上下面

ロ.梁高さの中央からh/3の位置

ハ.梁高さの中央からh/4の位置

ニ.楽高さの中央面

(2) 矩形断面の梁の幅を一定として、高さを2倍にすると、断面二次モーメントは何倍になるか。

イ.2倍

ロ.4倍

ハ.6倍

ニ.8倍

(3) 鋼材の塑性変形能力を表す力学的指標はどれか。

イ.降伏応力

ロ.引張強さ

ハ.降伏比

ニ.シャルピー吸収エネルギー

(4) 炭素鋼のぜい性破壊に対する抵抗値(破壊じん性)を低下させる要因はどれか。

イ.降伏応力の低下

ロ.引張強さの低下

ハ.温度の上昇

ニ.板厚の増加

(5) 溶接継手の疲労強度を低下させる残留応力はどれか。

イ.荷重に平行な方向の圧縮残留応力

ロ.荷重に垂直な方向の圧縮残留応力

ハ.荷重に平行な方向の引張残留応力

ニ.荷重に垂直な方向の引張残留応力

問題10. 軟鋼広幅平板の突合せ溶接継手の残留応力について、次の問いに答えよ。

(1) x軸上における、溶接線方向(y方向)の残留応力σyの分布を概略的に描け。

目次 – 溶接・接合技術総論

溶接・接合技術総論 編集・査読委員会

委員長 大城桂作

委員(執筆者)

第1章

三田常夫

第2章

百合岡信孝

小川和博

笹部誠二

第3章

田川哲哉

寺崎俊夫

第4章

高野 元太

小笠原 仁夫

横野泰和

第5章

原沢秀明

小林光博

仁科直行

古賀宏志

第6章

片山典彦

中西保正

勝木誠

山本栄一

委員(査読)

赤秀公告

豐貞雅宝

野村博一

まえがき

溶接・接合は、建築鉄骨、橋梁、造船・海洋構造物、自動車、車両、重機械、圧力容器、発電機器などの産業にとって欠かすことのできない技術である。近年、安全・安心な社会への要望の高まりに対応して、構造物や製品の品質として、より高いものが求められるようになっていることから、溶接品質すなわち溶接技術においても、より高度なものが必要となってきている。

また、近年急速にグローバル化が進み、国内だけでなく海外での競争が激しくなる中溶接に携わる企業にとって溶接品質の確保および向上は、生き残りのための必須条件であり、今後さらに重要視されるものと考えられる。

ISO 9000シリーズで求められるような溶接品質の確保には、溶接法、溶接機器、材料、力学や設計、品質管理・施工管理といった溶接技術の基礎知識はもちろんのこと、溶接ロボットに代表される完全自動化溶接技術などの最新の溶接技術の知識を有し、経験に裏打ちされた十分な職務能力を有する溶接技術者と優れた溶接技能者の従事が不可欠である。その一助として、一般社団法人日本溶接協会ではISO 14731/JIS Z 3410/WES 8103に基づく溶接管理技術者の認証を行っている。

この認証制度は、1972年(昭和47年)に溶接施工技術者として発足し、1998年(平成10年)より溶接管理技術者の名称となり、2014年(平成26年)9月現在で、約1,400名の特別級溶接管理技術者、約7,400名の1級溶接管理技術者、約23,800名の2級溶接管理技術者が国内外で活躍している。

また、日本溶接協会では国内外で活躍できる溶接管理技術者の育成を目的として、溶接・接合技術の教育を行っており、2級のテキストとして『新版 溶接・接合技術入門』を、1級および特別級のテキストとして『新版 溶接・接合技術特論』を採用している。

目まぐるしく進歩する溶接技術や国内外の規格の最新動向への対応の要望に応じて、テキストの改訂を適宜行っているが、この度、『新版 溶接・接合技術特論』の大幅な見直しを一般社団法人溶接学会と共同で行い、本書を発刊することとなった。

本書では、これまでの構成はそのままに、溶接・接合技術の基盤となる「溶接法及び溶接機器」「金属材料及びその溶接性」、「力学及び設計」、「品質マネージメント及び施工管理についてはこの10年間の最新動向を盛り込むとともに内容を大幅に見直し、「フレーム系構造物」については建築鉄骨、橋梁、船舶の、「ベッセル系構造物」については事業用発電ボイラ、圧力容器、常温貯槽、低温貯槽、配管・パイプラインの具体例を取り入れている。

日本溶接協会主催の溶接管理技術者研修会講師をはじめ各分野のエキスパートに執筆者ならびに査読を頂き、3年の歳月を重ねて本発刊に至った。執筆者ならびに査読者諸氏のご尽力の賜物と感謝申し上げる。また、出版にあたり、本書の出版に快諾・ご尽力を頂いた溶接学会関係各位、日本溶接協会関係各位、産報出版株式会社関係各位に厚く御礼申し上げる。

今回のテキストの刷新にあたり、溶接・接合技術を全体的にとらえ道筋を立てて物事を説明する意味を込めて、書名を『溶接・接合技術総論』とした。本書は溶接管理技術者の特別級に求められる知識を網羅するとともに、溶接・接合技術の基礎知識は1級にも適用される内容にもなっている。

溶接・接合技術はすでに確立された技術、と思われている人も少なからずおられるようだが溶接構造物の品質の向上に関し、ここ数年に起きた大災害での構造物の耐久性もそのあり方への視点、高度成長期に建設された建築物への補修の必要度の増大など、今後も溶接・接合技術には更なる革新が求められている。本書がそれらに対応する溶接管理技術者に大いに役立つことを期待する。

平成27年1月

一般社団法人日本溶接協会

溶接管理技術者教育委員会

委員長 粉川博之

目次

1章 溶接法および溶接機器

1.1 溶接法とその分類

1.2 アーク溶接の基礎

1.2.1 アーク溶接とその分類

1.2.2 アークの性質

1.2.3 溶接アーク現象

1.2.4 溶滴の移行形態

1.2.5 溶接ビードの形成

1.3 アーク溶接機器

1.3.1 溶接電源の種類

1.3.2 溶接電源とワイヤ送給制御の組合せ

1.3.3 可動鉄心形電源

1.3.4 サイリスタ制御電源

1.3.5 インバータ制御電源

1.3.6 ワイヤ送給装置

1.3.7 溶接機の取扱い

1.4 アーク溶接法の原理と特徴

1.4.1 被覆アーク溶接

1.4.2 サブマージアーク溶接

1.4.3 非溶極式ガスシールドアーク溶接

1.4.4 溶極式ガスシールドアーク溶接

1.4.5 その他のアーク溶接法

1.5 その他の溶接法の原理と特徴

1.5.1 エレクトロスラグ溶接

1.5.2 抵抗溶接

1.5.3 高エネルギービーム溶接

1.5.4 摩擦を利用した溶接

1.5.5 その他の圧接

1.5.6 テルミット溶接

1.5.7 拡散接合

1.5.8 ろう接

1.6 アーク溶接の自動化・高能率化

1.6.1 片面裏波溶接

1.6.2 多電極溶接

1.6.3 狭開先溶接

1.6.4 大電流ミグ溶接

1.6.5 ホットワイヤティグ溶接

1.6.6 アーク溶接ロボット

1.6.7 溶接用センサ

1.6.8 自動溶接装置のシステム化

1.7 肉盛・表面改質

1.7.1 肉盛溶接

1.7.2 溶射

1.7.3 その他の表面改質

1.8 切断法

1.8.1 切断法の分類

1.8.2 ガス切断

1.8.3 プラズマ切断

1.8.4 レーザ切断

1.8.5 ウォータジェット切断

2章 金属材料と溶接性ならびに溶接部の特性

2.1 鉄鋼材料の種類と性質

2.1.1 鉄鋼材料の特徴

2.1.2 Fe-C系平衡状態図と鋼の相変態

2.1.3 鋼の熱処理|

2.1.4 圧延鋼材の製造方法

2.1.5 鋼の種類

2.2 炭素鋼と低合金鋼の溶接性

2.2.1 溶接性の定義

2.2.2 溶接入熱と冷却速度

2.2.3 熱影響部の組織・硬さと連続冷却変態図

2.2.4 母材熱影響部の組織とじん性

2.2.5 溶接金属の組織とじん性

2.2.6 炭素鋼と低合金鋼の溶接割れ

2.2.7 高温用鋼溶接部の高温特性

2.3 炭素鋼と低合金鋼の溶接材料

2.3.1 被覆アーク溶接棒

2.3.2 マグ溶接材料

2.3.3 サブマージアーク溶接材料

2.4 ステンレス鋼の溶接

2.4.1 ステンレス鋼の種類と特性

2.4.2 オーステナイト系ステンレス鋼の溶接性

2.4.3 マルテンサイト系とフェライト系ステンレス鋼の溶接性

2.4.4 フェライト・オーステナイト系(二相)ステンレス鋼の溶接性

2.4.5 クラッド鋼ならびに異材継手の溶接

2.5 Ni基合金の溶接

2.5.1 Ni基合金の種類と特性

2.5.2 Ni基合金の溶接性

2.5.3 溶接材料と溶接施工

2.6 アルミニウムおよびアルミニウム合金の溶接

2.6.1 アルミニウムおよびアルミニウム合金の種類と特性

2.6.2 アルミニウムおよびアルミニウム合金の溶接性

2.6.3 アルミニウムおよびアルミニウム合金の溶接材料と溶接施工

2.7 チタンおよびチタン合金の溶接

2.7.1 チタンおよびチタン合金の種類

2.7.2 チタンおよびチタン合金の溶接性

2.7.3 チタンおよびチタン合金の溶接施工

2.8 銅および銅合金の溶接

2.8.1 銅および銅合金の種類

2.8.2 銅および銅合金の溶接性

2.8.3 銅および銅合金の溶接施工

2.9 金属の腐食

2.9.1 金属の腐食について

2.9.2 炭素鋼・低合金鋼の腐食現象

2.9.3 ステンレス鋼の腐食現象

2.9.4 その他金属の腐食現象

3章 溶接構造の力学と設計

3.1 材料力学の基礎

3.1.1 荷重と内力、応力

3.1.2 ひずみの定義と応力との関係

3.1.3 応力の基礎知識

3.2 静的強度

3.2.1 母材の引張試験

3.2.2 引張試験における破壊形態(延性破壊)

3.2.3 多軸応力における材料の変形と強度

3.2.4 溶接継手の静的強度

3.2.5 その他の静的強度試験(曲げ試験、硬さ試験)

3.3 ぜい性破壊

3.3.1 鋼材のぜい性破壊

3.3.2 遷移温度とじん性

3.3.3 溶接継手のぜい性破壊

3.3.4 破壊力学

3.4 疲労強度

3.4.1 疲労損傷の過程と特徴

3.4.2 疲労き裂の発生機構

3.4.3 疲労き裂の進展機構

3.4.4 疲労試験と疲労限度

3.4.5 き裂進展寿命の予測

3.4.6 溶接継手の疲労限度とその改善方法

3.5 その他の時間依存型の破壊

3.5.1 クリープ

3.5.2 腐食

3.6 溶接変形と残留応力

3.6.1 発生原因

3.6.2 溶接変形

3.6.3 溶接残留応力の分布

3.6.4 溶接残留応力の影響

3.6.5 溶接残留応力・変形の軽減法

3.7 溶接継手設計の基礎

3.7.1 溶接の種類

3.7.2 部材の形状による溶接継手の種類

3.7.3 溶接記号

3.8 溶接継手の強度計算

3.8.1 継手設計上の注意点

3.8.2 継手形式の選択

2.8.3 すみ肉溶接のサイズと溶接長さの制限

3.8.4 継手の静的強度の計算

3.8.5 溶接継手の強度計算例

3.9 溶接構造物の破損事例と耐破壊設計

3.9.1 溶接構造物の破損事例

3.9.2 溶接継手の疲労強度設計

3.9.3 溶接継手の耐ぜい性破壊設計

3.9.4 アルミニウム合金構造物の設計

4章溶接構造物の品質マネジメントと溶接施工管理

4.1 溶接の品質マネジメントシステム

4.1.1 品質管理の歴史

4.1.2 ISO 9001-2008の概要

4.1.3 ISO 3834(JIS Z 3400)による溶接管理

4.1.4 溶接施工要領書の作成、承認および記録

4.2 溶接管理技術者の国内および国際的動向

4.2.1 ヨーロッパにおける溶接管理技術者の資格制度

4.2.2 IW国際溶接技術者資格制度

4.2.3 日本でのIIW 資格の取得

4.2.4 日本の溶接管理技術者制度(WES 8103)

4.3 溶接施工計画

4.3.1 溶接施工計画と管理

4.3.2 日程

4.3.3 溶接設備

4.3.4 溶接要員

4.3.5 試験・検査

4.3.6 溶接コスト

4.4 溶接施工管理

4.4.1 母材および溶接材料

4.4.2 材料の加工

4.4.3 溶接準備

4.44 溶接作業

4.4.5 予熱および溶接後の熱処理

4.5 半自動溶接および自動溶接

4.5.1 半自動溶接の注意事項

4.5.2 自動溶接の注意事項

4.5.3 生産方式と溶接ロボット

4.6 溶接変形の防止と溶接ひずみの矯正

4.6.1 溶接変形の防止対策

4.6.2 溶接変形の矯正方法

4.7欠陥の防止

4.7.1 溶接欠陥とその影響

4.7.2 溶接欠陥の防止対策

4.8 補修溶接

4.8.1 補修溶接の手順

4.8.2 溶接欠陥の除去

4.8.3 補修溶接の施工条件

4.8.4 補修溶接の検査

4.9 安全、衛生

4.9.1 溶接の安全、健康障害

4.9.2 ヒュームからの保護

4.9.3 有害ガスからの保護

4.9.4 有害光からの保護

4.9.5 感電(電撃)からの保護

4.9.6 火災・爆発対策

4.9.7 熱からの保護

4.9.8 レーザ光による障害からの保護

4.9.9 高所作業の危険防止

4.9.10 ロボット溶接の安全対策

4.10 溶接部の非破壊試験法と検査

4.10.1 非破壊試験と非破壊検査

4.10.2 溶接欠陥と非破壊試験

4.10.3 外観試験(目視試験)(VT)

4.10.4 溶接表面および表面近くの非破壊試験

4.10.5 溶接内部の非破壊試験

4.10.6 各種試験方法の比較

4.10.7 その他の試験法

4.10.8 保守検査

5章 鋼構造物の溶接設計と溶接施工

5.1 鋼構造物の概要

5.1.1 一般事項

5.1.2 鋼構造物の基本的品質要求事項

5.2 建築鉄骨の溶接設計と溶接施工

5.2.1 建築鉄骨の溶接設計

5.2.2 建築鉄骨の溶接施工

5.2.3 建築鉄骨の試験・検査

5.2.4 建築鉄骨で求められる品質記録

5.2.5 建築鉄骨溶接部の破壊事故対策と補修

5.3 橋梁の溶接設計と溶接施工 .

5.3.1 橋梁の溶接設計

5.3.2 橋梁の製作、溶接施工

5.3.3 溶接部の検査

5.3.4 橋梁の維持管理

5.4 船舶の溶接設計と溶接施工

5.4.1 船舶の溶接設計

5.4.2 船舶の溶接施工

5.4.3 溶接施工管理と品質管理、精度管理

6章 圧力設備の溶接設計と溶接施工

6.1 圧力設備の概要

6.1.1 圧力設備の定義

6.1.2 圧力設備の種類と特徴

6.1.3 圧力設備の材料およびその溶接の概要

6.2 関連規格・基準

6.2.1 国内の圧力設備に関する関連規格とその動向

6.2.2 国外の圧力設備に関する関連規格とその動向

6.3 圧力容器の設計

6.3.1 容器設計の基礎

6.3.2 許容応力

6.3.3 胴の計算厚さ

6.3.4 溶接設計

6.4 圧力設備の溶接施工と管理

6.4.1 製作一般

6.4.2 溶接管理

6.5 圧力設備の構造・溶接の事例

6.5.1 事業用発電ボイラ

6.5.2 圧力容器

6.5.3 常温貯槽

6.5.4 低温貯槽

6.5.5 配管・パイプライン

6.6 供用中の圧力設備の劣化・損傷

6.6.1 劣化・損傷の種類

6.6.2 腐食損傷

6.6.3 高温劣化・損傷

6.7 設備保全と維持管理

6.7.1 設備保全

6.7.2 設備診断

6.7.3 溶接補修

6.7.4 溶接補修事例および溶接補修に起因した破壊事故事例

索引

目次 – 溶接・接合技術入門

一般社団法人溶接学会および一般社団法人日本溶接協会

『新版溶接・接合技術入門』改訂編集委員会

委員長

高橋邦夫

副委員長

小川和博

委員

高橋雅士

委員(執筆者)

第1章 田中学

第2章 才田一幸

第3章 田川哲哉

第4章 安西敏雄

委員(查読者)

第1章

浅井知

三田常大

第2章

大北茂

小溝裕一

第3章

大畑充

野原和宏

南二三吉

第4章

北側彰一

高野元太

まえがき

溶接・接合は、建築鉄骨、橋梁、造船・海洋構造物、自動車、車両、重機械、圧力容器、発電機器などの産業にとって欠かすことのできない技術です。生産技術が高度化していく現在、溶接・接合技術には、十分な基礎知識に基づく設計と、施工および品質に対する信頼性の高い管理体制が求められています。

ISO 9000シリーズで求められるような溶接品質の確保には、溶接法、溶接機器、材料、力学や設計、品質管理・施工管理といった溶接技術の基礎知識はもちろんのこと、溶接ロボットに代表される完全自動化溶接技術などの最新の溶接技術の知識を有し、経験に裏打ちされた十分な職務能力を有する溶接技術者と優れた溶接技能者の従事が不可欠です。その一助として、一般社団法人日本溶接協会ではISO 14731/JIS Z 3410/WES 8103に基づく溶接管理技術者の認証を行っています。

この認証制度は、1972年(昭和47年)に溶接施工技術者として発足し、1998年(平成10年)より溶接管理技術者と改称され、現在に至っております。2019年(平成31年)1月現在で、約1,300名の特別級溶接管理技術者、約8,200名の1級溶接管理技術者、約25,800名の2級溶接管理技術者が国内外で活躍しています。また、40年以上にわたる溶接管理技術者の認証実績は、国外、特に東南アジア地域においても高く評価され、2019年1月現在、タイ、フィリピン、インドネシア、マレーシア、シンガポール、台湾、ミャンマーの7つの国・地域でも認証活動が行われています。

日本溶接協会では国内外で活躍できる溶接管理技術者の育成を目的として、溶接・接合技術の教育を行っており、1級および特別級のテキストとして『新版 溶接・接合技術総論』を、2級のテキストとして『新版 溶接・接合技術入門』を採用しています。絶えず進歩する溶接技術や国内外規格の最新動向に対応するため、この度、『新版 溶接・接合技術入門』を見直し、本書を発刊することとなりました。

上記認証制度における教育内容は日本溶接協会 溶接管理技術者教育委員会において絶えず検討されております。本書は、その知見を踏まえ、溶接技術の基礎知識を学ぶ技術者の教科書として、溶接学会 教育委員会と合同で編集委員会を設置し、編纂したものです。溶接・接合技術の基盤となる構成はそのままに、この10年間で進歩した溶接技術や改正された国内外の規格類への対応を盛り込みました。

執筆ならびに査読は、溶接管理技術者認証制度に精通された方々にお願いし、著者ならびに査読者をメンバーとする編集委員会で討論を重ね、執筆から出版に至るまで、短期間で完成に至ることができました。ひとえに執筆者ならびに査読者諸氏のご熱意とご尽力よるものと感謝申し上げます。また、出版にあたり、本書の出版に快諾・ご尽力を頂いた、溶接学会関係各位、日本溶接協会関係各位、産報出版株式会社関係各位に厚く御礼申し上げます。

昭和から平成、そして新しい時代が始まろうとする現在、産業はグローバル化し、技術は高度化・複雑化する一方、老朽化した溶接構造物の建て替えや補修のニーズも国内外で増えています。溶接・接合はそれらの信頼性を担保するためのコア技術としてますます重要になっています。本書がそれらに対応する溶接管技術者に大いに役立つことを期待します。

2019年(平成31年)1月

溶接学会・日本溶接協会合同編集委員会

委員長 高橋邦夫

目次

第1章 溶接法および溶接機器

1.1 溶接法とその分類

1.2 アーク溶接の基礎

1.2.1 アーク溶接の分類と基本的事項

1.2.2 アークの性質

1.2.3 溶接アーク現象

1.2.4 溶滴移行の形態

1.2.5 溶接ビードの形成

1.3 アーク溶接機器

1.3.1 アーク溶接電源の外部特性

1.3.2 溶接電源の種類

1.3.3 ワイヤ送給方式

1.3.4 溶接電源とワイヤ送給制御の組合せ

1.3.5 溶接電源の取扱い

1.4 アーク溶接法の原理と特徴

1.4.1 非溶極式ガスシールドアーク溶接

1.4.2 溶極式ガスシールドアーク溶接

1.4.3 被覆アーク溶接

1.4 4 サブマージアーク溶接

1.4.5 その他のアーク溶接法

1.5 その他の溶接法の原理と特徴

1.5.1 エレクトロスラグ溶接

1.5.2 抵抗溶接

1.5.3 電子ビーム溶接

1.5.4 レーザ溶接

1.5.5 摩擦を利用した溶接

1.6 アーク溶接ロボットと溶接の自動化

1.6.1 アーク溶接ロボット

1.6.2 アーク溶接用センサ

1.7 切断法

1.7.1 切断法の分類

1.7.2 ガス切断

1.7.3 プラズマ切断

1.7.4 レーザ切断

1.7.5 ウォータージェット切断

第2章 金属材料の溶接性ならびに溶接部の特性

2.1 溶接用鋼材の種類と性質

2.1.1 炭素鋼の基礎

2.1.2 溶接構造用鋼

2.1.3 鋼のじん性

2.2 炭素鋼および低合金鋼溶接部の組織と特性

2.2.1 溶接入熱と冷却速度

2.2.2 溶接金属の成分と凝固組織

2.2.3 溶接熱影響部の組織と性質

2.3 溶接欠陥とその制御

2.3.1 溶接欠陥の種類

2.3.2 低温割れ

2.3.3 高温割れ

2.3.4 再熱割れ

2.3.5 その他の溶接割れ

2.3.6 ポロシティ(気孔)とその対策

2.3.7 溶接性と試験方法

2.4 溶接材料の種類と選定

2.4.1 被覆アーク溶接材料

2.4.2 ガスシールドアーク溶接材料

2.4.3 サブマージアーク溶接材料

2.5 ステンレス鋼の溶接

2.5.1 ステンレス鋼の種類と性質

2.5.2 オーステナイト系ステンレス鋼の溶接

2.5.3 マルテンサイト系、フェライト系ステンレス鋼の溶接

2.5.4 二相ステンレス鋼の溶接

2.5.5 異材溶接と肉盛溶接

2.6 アルミニウムおよびアルミニウム合金の溶接

2.6.1 アルミニウム合金の種類と溶接材料

2.6.2 アルミニウム合金の溶接性

2.6.3 アルミニウム合金の溶接施工

第3章 溶接構造の力学と設計

3.1 材料力学の基礎

3.1.1 荷重と内力、応力

3.1.2 ひずみの定義と応力との関係

3.2 静的強度

3.2.1 引張試験

3.2.2 様々な外力を受ける部材の応力

3.2.3 溶接継手の静的強度

3.3 ぜい性破壊

3.3.1 鋼材のぜい性破壊

3.3.2 延性―ぜい性遷移とじん性

3.3.3 溶接継手のぜい性破壊とその防止

3.4 疲労強度

3.4.1 疲労

3.4.2 疲労試験

3.4.3 溶接継手の疲労

3.5 クリープと腐食

3.6 残留応力と溶接変形

3.6.1 熱応力と溶接残留応力

3.6.2 残留応力分布

3.6.3 溶接変形

3.6.4 残留応力の影響

3.6.5 残留応力の除去(溶接後熱処理)

3.6.6 溶接変形の影響と防止方法

3.7溶接継手の種類と表示方法

3.7.1 溶着金属形状と部材形状の関係に基づく溶接種類の分類と名称

3.7.2 溶接継手の種類

3.7.3 溶接記号

3.8 溶接継手設計の基礎

3.8.1 継手設計

3.8.2 強度計算

3.8.3 溶接継手の強度計算例

3.9 設計規準の実例

3.9.1 すみ肉溶接のサイズ、長さの必要値に関する規定

3.9.2 理論のど厚、有効溶接長さの定義に関する規定

3.9.3 許容応力に関する規定

3.9.4 溶接構造の疲労設計

3.10 溶接構造の力学・設計に関連する参考知識

第4章 溶接施工・管理

4.1 溶接の品質マネジメントシステム

4.1.1 溶接施工・管理の重要性

4.1.2 品質マネジメントシステムの歴史

4.1.3 設計品質と製造品質

4.2 溶接施工計画

4.2.1 溶接施工要領の決定およびその承認

4.2.2 溶接作業量の見積り

4.2.3 日程計画

4.2.4 溶接設備計画

4.2.5 要員計画

4.2.6 試験、検査計画

4.2.7 溶接コスト計画

4.3 溶接施工管理

4.3.1 材料の管理

4.3.2 溶接材料の管理

4.3.3 溶接設備の管理

4.3.4 溶接技能者の管理

4.3.5 材料加工と溶接準備の確認

4.3.6 溶接作業の管理

4.3.7 溶接結果の確認と記録

4.4 溶接変形の防止と矯正

4.4.1 溶接変形の防止対策

4.4.2 溶接変形の矯正方法

4.5 溶接欠陥の防止

4.5.1 溶接欠陥とその影響

4.5.2 溶接欠陥の防止対策

4.6 補修溶接

4.6.1 補修溶接の手順

4.6.2 溶接欠陥の除去

4.6.3 補修溶接の施工条件

4.6.4 補修溶接部の検査

4.7 安全、衛生

4.7.1 溶接の安全、健康障害

4.7.2 熱・光・飛散物、ヒュームおよび有害ガスからの保護

4.7.3 感電の防止

4.7.4 火災、ガス爆発などの防止

4.7.5 作業環境に応じた安全衛生対策

4.7.6 ロボット溶接の安全

4.7.7 レーザ溶接・切断の安全

4.8 溶接部の非破壊試験法と検査

4.8.1 非破壊試験と非破壊検査

4.8.2 溶接部の外観試験(目視試験)

4.8.3 溶接部の表面および表面直下の非破壊試験

4.8.4 溶接内部の非破壊試験

4.8.5 非破壊試験法の特性と適用

4.8.6 新しい非破壊試験技術

索引